УДК

А.Г. Иванов

ФГБОУ ВО Ижевская ГСХА

А.А. Мохов, А.П. Бодалев

ООО ПКБ «Горизонт»

Рассмотрены вопросы обточки деталей вращения с диметром 600 и более мм при помощи резца, установленного не в одной горизонтальной плоскости с осью вращения детали. Определены зависимости для позиционирования режущей кромки резца относительно детали с целью получения необходимой геометрии.

Ключевые слова: вал большого диаметра, обточка, резец, плоскость резания, поправка координаты.

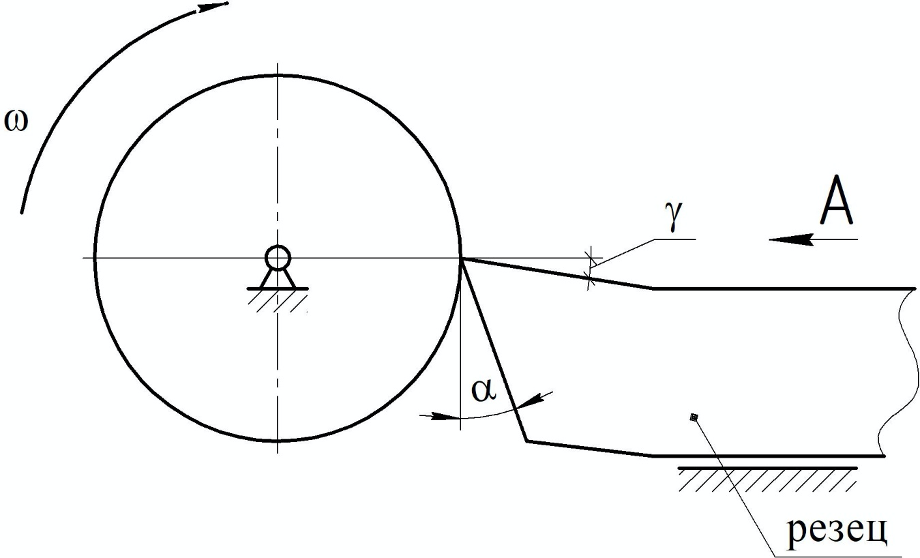

Токарная обработка деталей вращения типа вал традиционно выполняется на токарных станках. Точение производится резцом, который подводится к детали в горизонтальной плоскости, проходящей через ось её вращения [], рисунок 1.

Рисунок 1 – Схема традиционного точения деталей типа вал

У резца имеются передний угол γ и задний угол α, под которыми сходятся грани резцовой головки, образующие режущую кромку. Расположение вершины резца подобным образом обеспечивает наилучшие условия реза. На схеме показано направление движения резца по стрелке А, которое обеспечивает необходимую глубину обработки (толщина снимаемого слоя металла на рисунке не показана).

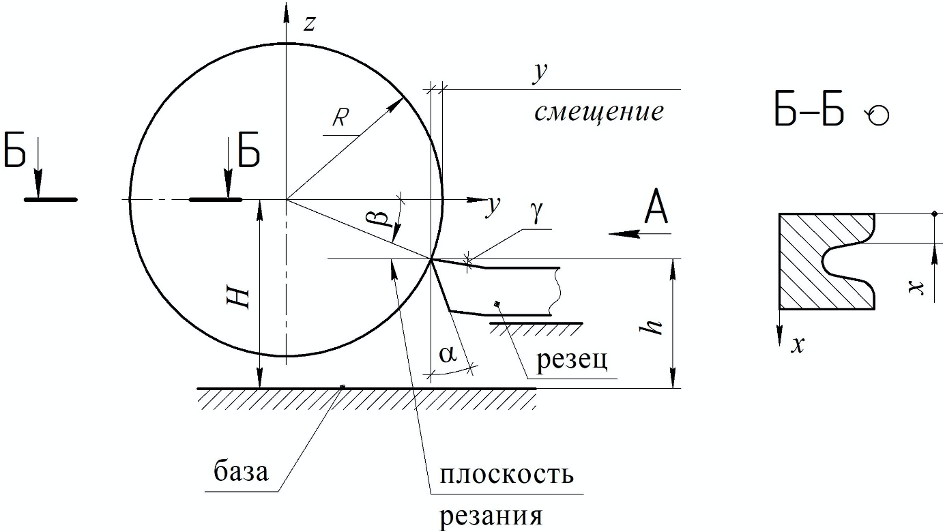

Данная обработка очень удобна, позволяет производить резание с наименьшими усилиями при прочих равных условиях и легко решается при использовании типовых станков для деталей с диаметрами не более 200…250 мм. Однако в народном хозяйстве используется достаточно большое количество изделий с валами, диаметром 800 и более мм, например, роторы, стальные колеса и блоки кранов и т.д. Эти детали в процессе эксплуатации могут изнашиваться. Для восстановления их внешней геометрии их перетачивают. Для этого необходимо снять массивные детали, привезти их к месту токарной обработки и произвести обточку на станках, имеющих достаточные габариты станины для установки подобных деталей. Указанных сложностей можно избежать, если производить токарную обработку без съёма деталей, «на месте». Но в таком случае зачастую компоновка элементов конструкции не позволит подвести резец к наиболее выгодной плоскости обработки. В таком случае обработку деталей ведут в плоскости, не совпадающей с осью вращения, рисунок 2.

Рисунок 2 – Схема обточки детали типа вал в смещенной плоскости

Определим координаты точек поверхности детали в смещенной плоскости по их требуемым координатам в центральной плоскости. Угол β положения плоскости резания согласно схемы определяется так:

![]()

(1)

где H – положение центра детали относительно выбранной базовой плоскости, мм; h – положение плоскости резания относительно заданной плоскости, мм; R – радиус детали в плоскости сечения, перпендикулярного оси вращения и определяемого координатой x от торца детали, мм.

Поправка профиля у

![]()

(2)

Составляем таблицу поправок профиля для каждой точки, определяемой координатой x в Excel, задавая параметры Н и h по схеме, см. рисунок 2. Для примера рассмотрим, канатный блок кранового механизма подъёма с диаметром по средней линии каната 800 мм, параметрами Н =430 мм и h = 200 мм.

Таблица 1 – Значения координат положения резца

| № п/п | x, мм | R, мм | β, градус | Смещение у, мм |

| 1 | 20 | 390 | 36,13 | 75,04 |

| 2 | 30 | 405 | 34,60 | 71,65 |

| … | ||||

Однако подобный метод не учитывает, что обработка профиля канатного блока может производится разными частями режущей кромки резца. Из –за наличия угла α высота h может изменяться до – 4 мм.

Оценим величину наибольшей погрешности для базовых точек, представленных в таблице 1. Для этого в расчетах размер h сделаем равным h = 196 мм, таблица 2.

Таблица 2 – Значения координат положения резца для оценки погрешности

| № п/п | x, мм | R, мм | β, градус | Смещение у, мм |

| 1 | 20 | 390 | 35,29 | 78,00 |

| 2 | 30 | 405 | 36,87 | 74,44 |

| … | ||||

Таким образом, можно сделать вывод, что погрешность достаточно существенна и составляет при этих размерах порядка 2,79…2,96 мм. Следовательно, в расчетах координат точек для точения следует учитывать и какой частью резца будет обрабатываться та, или иная часть профиля детали.

Таким образом, представленная методика расчета позволяет пересчитать координаты центрового профиля детали в координаты смещенного профиля детали, однако следует вводить поправки на расположение режущей части кромки резца в различных сечениях обрабатываемого профиля.

Список литературы

- АНАЛИТИЧЕСКОЕ ОПРЕДЕЛЕНИЕ КИНЕМАТИЧЕСКОГО УСЛОВИЯ РАБОТЫ ТЕХНОЛОГИЧЕСКОЙ ПАРЫ “ИНСТРУМЕНТ – ДЕТАЛЬ” ПРИ ВИНТОВОМ МГНОВЕННОМ ОТНОСИТЕЛЬНОМ ДВИЖЕНИИ

Шиляев С.А., Костяев В.И., Лукин А.О.

В сборнике: Технические университеты: интеграция с европейскими и мировыми системами образования. Материалы VIII Международной конференции. В 2 т.. Ижевск, 2019. С. 339-345. - Analysis and synthesis of functional coatings by high-speed laser processing of ultrafine powder compositions / G. Ipatov, S.N. Shmykov, I.A. Deryushev [и др.] // International Journal of Mechanical and Production Engineering Research and Development. -2019.- Т. 9. № 3.-С. 421-430.