Ранее ситуация с качеством оборудования для локомотивов была критической. В 2007 году начальник локомотивной инспекции Николай Георгиевич Снитко в газете «Евразия Вести» писал, что общее количество отказов тепловозов после ремонта составляло 66%. Причем порядка 8% приходились на первые 10 тысяч километров пробега. При этом все производство железнодорожного оборудования было сосредоточено всего в 5 регионах

Такая плачевная ситуация складывалась из-за низкой технической оснащенности заводов, минимального контроля качества и уровня контрольно-испытательных операций. И сегодня такие ситуации также происходят, хоть и контроль качества на большинстве производств резко вырос.

В то же время производителям оборудования для ЖД транспорта пришло 1824 извещения об отказах, а принято было всего 91 рекламация. Во многом такая ситуация сложилась из-за упора на зарубежное оборудование и слабого контроля отечественных заводов.

Какие узлы ломаются чаще всего?

Раньше основной брак шел на полужесткие муфты и подшипники. Так, например, часто приходили головки кардана с запасом прочности всего на 48 часов работы.

Сегодня производство подшипников возобновлено и достигло хорошего уровня, но депо испытывают проблемы с другими запасными частями. На тепловозах ТЭМ2 чаще всего возникают проблемы с водяным баком охлаждения. Из-за внезапного скачка давления они лопаются. Аналогичная ситуация обстоит с коллекторами охлаждения и выхлопа.

Другая частая причина отказа локомотива на линии – это отключение дизеля. Здесь проблема не столько в запчастях, сколько в испытаниях. Большинство депо используют старые жидкостные реостаты. Кроме того, что для тестирования приходится везти тепловоз в ремонтное депо, большинство старых стендов порядком изношены.

К чему приводит некачественное оборудование для тепловозов

Чаще всего происходит остановка тепловоза на маршруте из-за отказа дизель-генераторной установки. Обычно это происходит после среднего или капитального ремонта, по причине некорректных реостатных испытаний или неправильной интерпретации результатов.

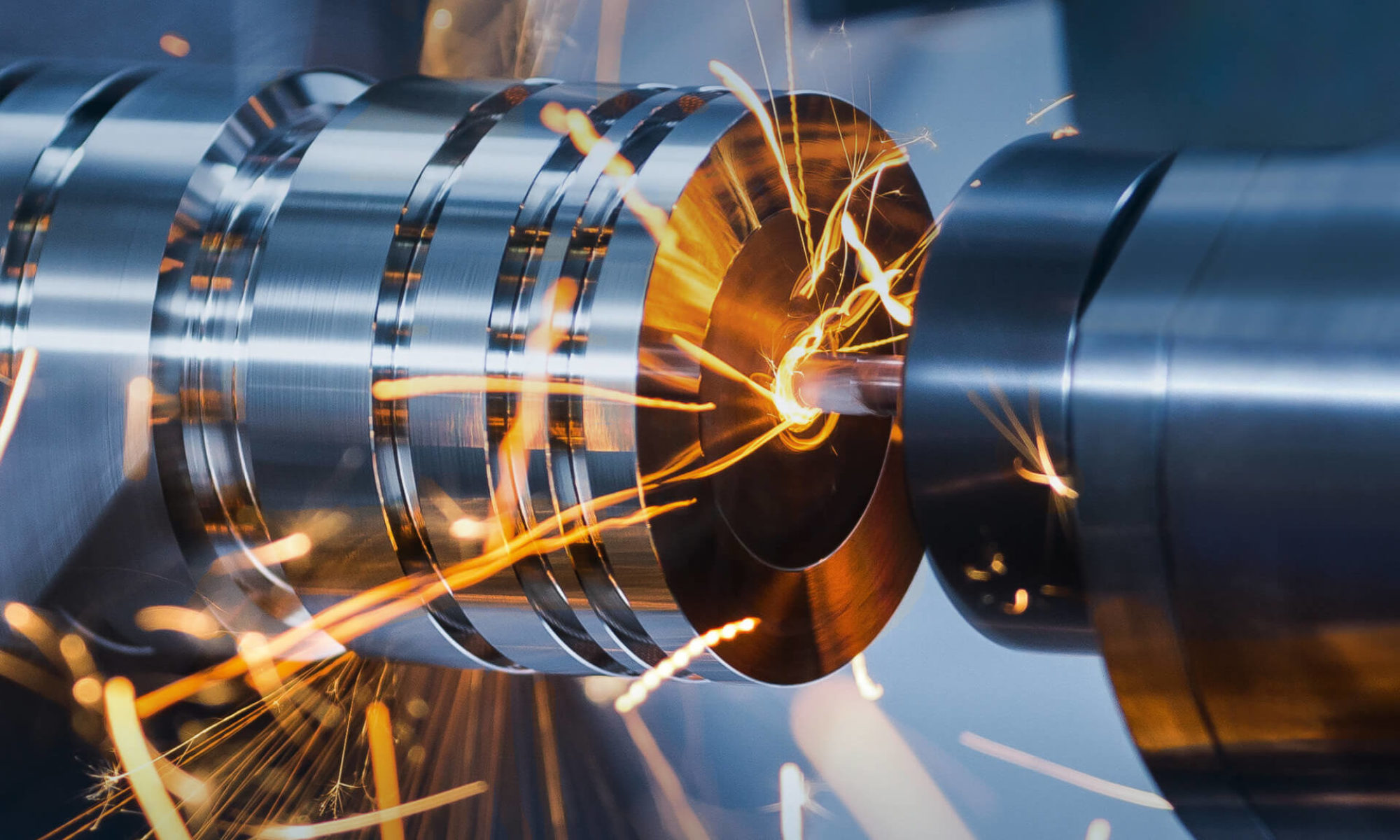

Часто возникают проблемы после колесотокарной обработки. Станки старого типа во многом полагаются на мастерство токаря: обточка контролируется на глаз и по шаблонам, необходима высокая квалификация и опыт. В лучшем случае это приводит к сильным вибрациям во время езды. В худшем – из-за неграмотной обточки состав сходит с рельс.

У тепловозов ТЭМ2 всегда слабым местом была система охлаждения. Особенно на зимних рейсах при неправильном включении часто случаются разрывы баков охлаждения и коллекторов.

Распространенная проблема и со шлифовкой якоря. В ряде случаев допускается даже ручная обработка наждачной бумагой. Но при шлифовке важно соблюдать радиус якоря, чтобы угольные щетки касались обмоток по всей окружности. В противном случае, возможно прогорание обмоток. Понадобится проточка, шлифовка и последующая полировка, с чем поможет станок для обточки якорей.

Заказать ЖД-оборудование для тепловозов ТЭМ2 и ТГМ вы можете в VOLOpro. Производим станки, реостатные станции и запасные части по ГОСТ и техрегламенту ТС. Доставляем оборудование на территорию заказчика, также проводим обучение сотрудников. Чтобы сделать заказ, оставьте заявку на сайте или позвоните нам по телефону: +7 (3412) 311-058.